Par ou commencer ?

Il faut partir de la base, de façon pragmatique et progressive.

C’est-à-dire des opérateurs eux-mêmes, sur les lieux de production et leur apprendre à initier et mettre en œuvre des améliorations si petites soient-elles (Par application des 5S, puis du progamme "Job Methods Training - de TWI)

L’application doit être immédiate. Il faut montrer à tout le monde, au jour le jour, les résultats obtenus.

Pour la mise en œuvre de projets d’amélioration, on compte en heures ou en jours et non en mois ou en années.

Peu à peu, progressivement, les projets d’amélioration changeront de dimension et concerneront l’ensemble d’un atelier ou plusieurs ateliers. Ils deviendront alors transfonctionnels et remonteront les niveaux hiérarchiques pour irriguer toute l’entreprise.

"Il faut rechercher l'efficacité de chacun des opérateurs, sur chacune des lignes de production, ensuite celle des opérateurs en tant que groupe et, enfin, celle de l'ensemble des lignes, c'est à dire de la totalité de l'usine. Il faut viser l'efficacité des parties mais aussi celle du tout"

Les idées de base sont :

21 - COMMENCER PAR PRENDRE CONSCIENCE DES PROBLEMES

La Méthode KAIZEN met l'accent sur la prise de conscience des problèmes et fournit des clefs permettant de les identifier.

Si l'on ne reconnaît pas l'existence d'un problème, on ne reconnaît pas non plus la nécessité d'une amélioration.

Le contentement de soi est l'ennemi mortel de KAIZEN.

"Il n'y aura pas de progrès si vous continuez indéfiniment à faire les choses de la même façon"

Une fois identifiés, les problèmes doivent être résolus. KAIZEN est donc aussi un processus de résolution de problèmes. Il exige de recourir à des outils variés de résolution de problèmes.

KAIZEN débute avec un problème ou, plus précisément, dès lors que l'on reconnaît qu'il en existe un. Là où il n'y a pas de problèmes, il n'existe pas d'amélioration en puissance.

Dans une entreprise, un problème, c'est tout ce qui provoque des inconvénients aux personnes qui sont en aval, qu'il s'agisse de celles qui travaillent sur le processus suivant ou du client final.

L'ennui, c'est que ceux qui le créent ne sont pas ceux qui en subissent directement les inconvénients. Les gens sont toujours sensibles aux problèmes (ou aux inconvénients qu'ils suscitent) quand ils sont provoqués par d'autres, mais ce n'est pas le cas quand eux-mêmes en sont la cause.

La meilleure façon de briser ce cercle vicieux qui consiste à toujours chercher à repasser la responsabilité à quelqu'un d'autre, c'est que chacun se résolve à ne jamais transmettre un problème au processus suivant.

Dans les situations quotidiennes, confronté à un problème, chacun cherche d'instinct à le dissimuler ou à l'ignorer, plutôt qu'à l'affronter carrément. Ceci est dû au fait qu'un problème est un problème et que personne ne veut être accusé de l'avoir créé. Il est, toutefois toujours possible de faire d'un problème une opportunité d’amélioration.

Parmi les praticiens du TQC au Japon, il existe un proverbe disant que les problèmes sont les clés d'un trésor caché.

Le point de départ de toute amélioration est donc d'identifier un problème.

Et pourtant, combien de gens ont ils le courage d'admettre qu'ils en ont un ?

Les opérateurs doient être encouragés à identifier les choses qui ne sont pas réellement des problèmes mais qui, d'une manière ou d'une autre, ne fonctionnent pas très bien.

Sur le lieu de travail, c'est habituellement l'ouvrier et non l'agent de maîtrise, qui remarque les dysfonctionnements

22 - ENTRER DANS LE KAIZEN PAR LES 5 S

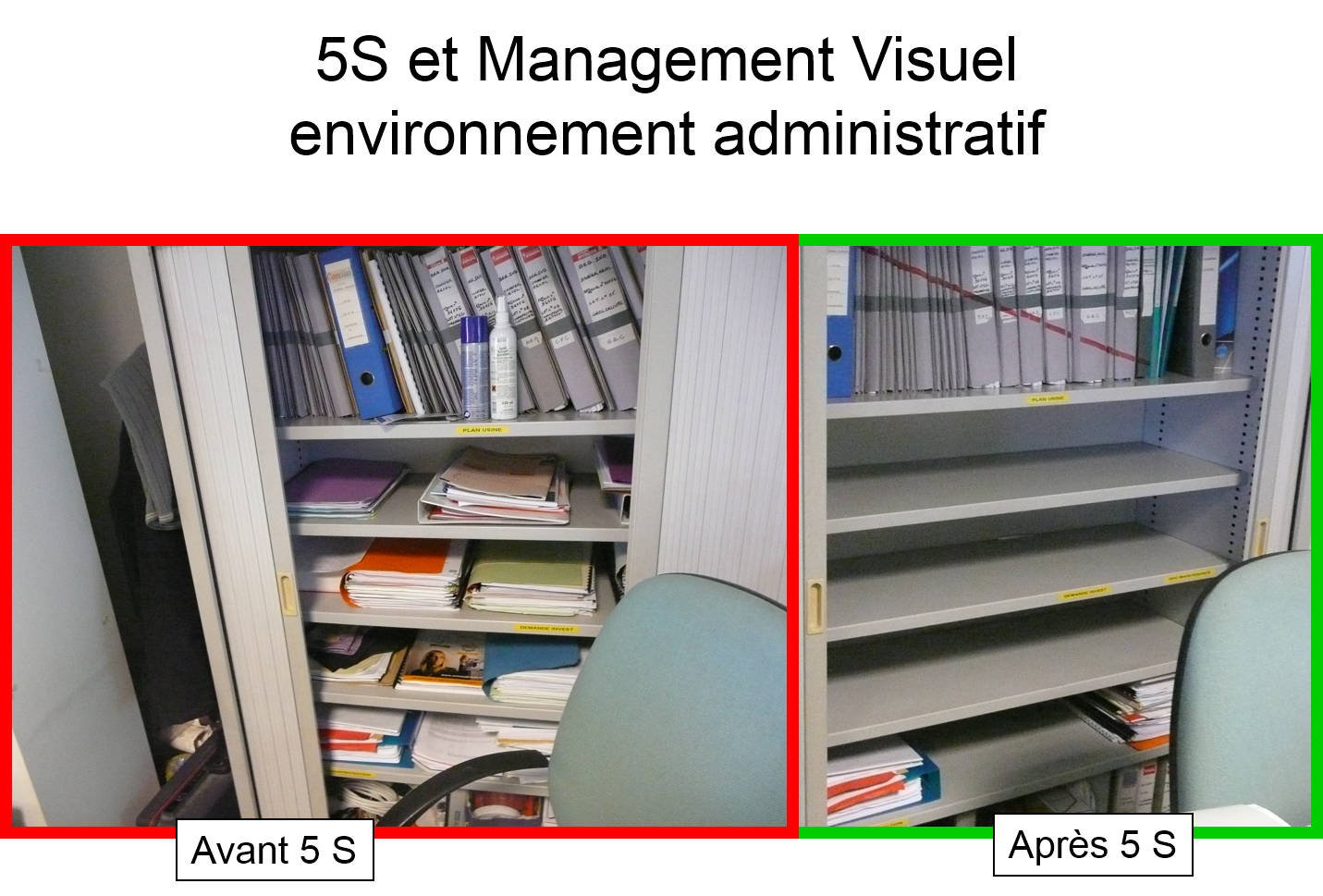

Une des meilleures portes d'entrées dans le système KAIZEN et dans la mise en place d'un système de suggestion est de démarrer par la démarche dite des "5S", car elle permet de prendre conscience très simplement des problèmes et souvent de les identifier et de les corriger.

- On distingue tout d'abord trois opérations physiques, les "3 S" :

Seiri, Eliminer l'inutile

Seiton, Ranger

Seiso, Nettoyer

- Puis deux opérations dites de pérennisation:

Seiketsu, ordre: Etablir des Règles et Visualiser

Shitsuke, rigueur: Standardiser, Evaluer, Valoriser

La démarche des "5S" s'applique à tous les secteurs de l'entreprise: les ateliers, les bureaux, les magasins..., elle s'applique à tous quels que soient la fonction ou le niveau hiérarchique. C'est une vraie philosophie de management

DUNLOP Montluçon

1 - SEIRI signifie se débarrasser des choses, éliminer l'inutile— outillages, documents ou autres - dont on n'a pas besoin, pour ne conserver que celles qui sont utiles au travail.

Il s'agit de débarrasser petit à petit son lieu de travail de l'inutile, zone par zone, et supprimer ce qui ne sert à rien. Cette approche nécessite un petit groupe dynamique qui repère rapidement les objets considérés comme inutiles. Il faut être conscient cependant qu'il est très difficile de faire la distinction entre l'essentiel et le superflu.

On se posera pour chaque objet ou chaque document les questions suivantes :

- A quoi sert cet objet, ce document ?

- Qui l’utilise ?

- A quelle fréquence ?

On déterminera alors ce qui semble inutile et l’on collera sur l’objet, l’outil ou le dossier considéré une étiquette ou un post-it:

Chaque étiquette comportera :

- la dernière date d’utilisation

- le nom de la personne l’ayant apposée

- le nom des utilisateurs

- les remarques éventuelles

Ces étiquettes permettront de visualiser les actions proposées et à chacun d’en vérifier le suivi.

Il est important à cette phase de tout regarder, dans les placards, derrière les machines, le long des murs, dans les coins, sur et dans les bureaux.

Il faut donc:

- Apprendre à faire la différence entre l’indispensable et l’inutile,

- Hiérarchiser, gérer les priorités,

- Prendre des décisions sur la fréquence d’utilisation

- Traiter les causes de l’encombrement

Contribution de Marc Deloges - LEAN & MANAGEMENT

2 - SEITON, Ranger c'est disposer les choses que l'on doit garder d'une manière telle qu'elles soient aisément et immédiatement accessibles en cas de besoin.

Il s'agit d'augmenter la productivité en éliminant le temps perdu à chercher des objets.

La fréquence d'utilisation des objets est le point de départ de la méthode de rangement.

Il convient pour cela de se poser les questions clés pour chaque objet: quoi, quand, où, pourquoi, qui, comment.

Pour qu'un atelier reste bien rangé, il peut être utile de tracer sur le sol des allées et des lignes de séparation.

Ranger avec le souci de l’efficacité mais aussi de la qualité et de la sécurité

Contribution de Marc Deloges - LEAN & MANAGEMENT

3 - SEISO, Nettoyer, conserver ces choses dans le meilleur état de propreté et de fonctionnement,

ce qui implique que l'on en prenne un soin constant, et que l'on évite qu'elles soient salies, tachées d'huile ou recouvertes de poussière.

SEISO met l'accent sur le nettoyage et l'élimination des déchets, des saletés et des corps étrangers, afin que tout soit propre. Compte tenu des exigences grandissantes de qualité et de la précision des techniques de production, le plus petit détail peut avoir des répercussions vitales.

Il faut arriver au "Zéro défaut" dans la propreté.

Mais le nettoyage est aussi une occasion de contrôler le bon fonctionnement des outils de travail et de détecter les anomalies.

Les anomalies seront visualisées à l’aide d’étiquettes d’anomalies apposées sur les sources de dégradation (étiquettes bleues, actions à mener au niveau de l’atelier ou du secteur, étiquettes rouges, actions à mener obligatoirement avec une intervention extérieure)

Une opération de nettoyage bien menée permet de rentrer dans « l’arbre des causes » et de rechercher les cause profondes qui permettront d’éviter la reproduction des problèmes.

L’action de nettoyage, comme les autres actions, doit impliquer pleinement la hiérarchie qui doit y prendre part

Un atelier propre est plus sécuritaire et le processus de fabrication est mieux maîtrisé.

Contribution de Marc Deloges - LEAN & MANAGEMENT

4 - SEIKETSU, ordre. Etablir des Règles et Visualiser

SEIKETSU met l'accent sur:

- La pérennisation des actions précédentes

- l’établissement de règles de travail

- l’élimination de sources de dégradations

- le Management Visuel

- afficher les règles de travail précédemment établies ou les rendre évidentes par tous moyens visuels (codage par couleur, par symbole, etc.).

- rendre visuel, de façon automatique, les dysfonctionnements et la survenance d’anomalies (gyrophares sur les machines-outils par exemple)

- tracer sur le sol allées, lignes de séparation, emplacements des stocks, pour qu'un atelier reste bien rangé

- identifier les clients, les produits, les dossiers (code couleur par exemple) pour éviter les erreurs

- afficher, avec l’aide du personnel, le maximum d’informations

- l'utilisation méthodique des 5S

5 - SHITSUKE, rigueur.

La rigueur veut dire acquérir la capacité de faire les choses comme elles doivent être faites. Il s'agit donc de créer un environnement dans lequel règnent les bonnes habitudes et la rigueur.

Apprendre à chacun ce qu'il doit faire et comment le faire permet de faire perdre les mauvaises habitudes et de travailler selon les règles.

La rigueur est un processus de répétition et d'entraînement. Elle fait partie intégrante de la sécurité industrielle.

La rigueur est le fondement de la démarche de qualité totale. C’est un réflexe à acquérir.

Il s’agit là de standardiser les méthodes et les règles, de faire en sorte que chacun participe, de communiquer, de former, d’apprendre à chacun ce qu'il doit faire et comment le faire.

Apprendre à chacun permet de faire perdre les mauvaises habitudes et de travailler selon les règles.

La rigueur est un processus de répétition et d'entraînement.

Il convient de se donner des moyens de mesure, d’effectuer des évaluations non pas sous forme de contrôles mais sous forme de questions : si cela n’a pas marché, pourquoi ? que peut on faire ? etc.

Il importe que la démarche soit valorisée, que les responsables se rendent sur le terrain, que la direction s’y rende, que les salariés puissent leur présenter leurs résultats.

Contribution de Marc Deloges - LEAN & MANAGEMENT

La Rigueur, c’est aussi Evaluer et se donner des moyens de Mesure

Une procédure d'audits "3 S", concernant les trois premières opérations physiques, doit être mise en place afin d'accélérer la réalisation des actions de remise en ordre des postes de travail.

- Des équipes d'auditeurs 3 S doivent ainsi être constituées et formées.

- Deux fois par an, les audits sont confiés à des équipes d'auditeurs de départements différents, afin de faciliter le transfert des améliorations entre départements.

Ces procédures d'audits 3 S et d'audits 3 S croisés (avec la participation d'autres ateliers que celui audité) contribuent grandement à la réalisation du projet.

23 - DANS LA METHODE KAIZEN, IL FAUT ELIMINER COMPLETEMENT LES TROIS GRANDS DEFAUTS QUE L'ON RENCONTRE DANS LES USINES

(Source, « COMMENT RENDRE UNE USINE FRUGALE EN 18 MOIS » Hiromichi NAKAMURA – Masson)

Les trois grands défauts peuvent s'exprimer par trois mots japonais, les 3 M:

MUDA, gaspillage,

MURA, irrégularité des flux de production,

MURI, le déraisonnable ou l'excessif.

23-1- Il y a MUDA ou gaspillage lorsque des matériaux, de l'équipement ou du personnel sont conservés en excès, ou mis en œuvre sans ajouter de valeur réelle aux produits.

Il faut donc procéder à LA RECHERCHE ET A L’ELIMINATION TOTALE DES GASPILLAGES

1 - provenant des surplus de production

2 - provenant des temps d’attente et des temps d’arrêt intempestifs des machines

3 - occasionnés par les manutentions

4 - provenant des processus de fabrication

5 - dus à la présence de stocks inutiles ou excessifs, (par exemple: avance prise sur le planning de production)

6 - crées par les allées et venues inutiles ou des mouvements inutiles des opérateurs

7 - dus à la présence de pièces défectueuses

8 - dus à l’importance des déchets.

9 - dus aux équipements inutiles,

Pour cela :

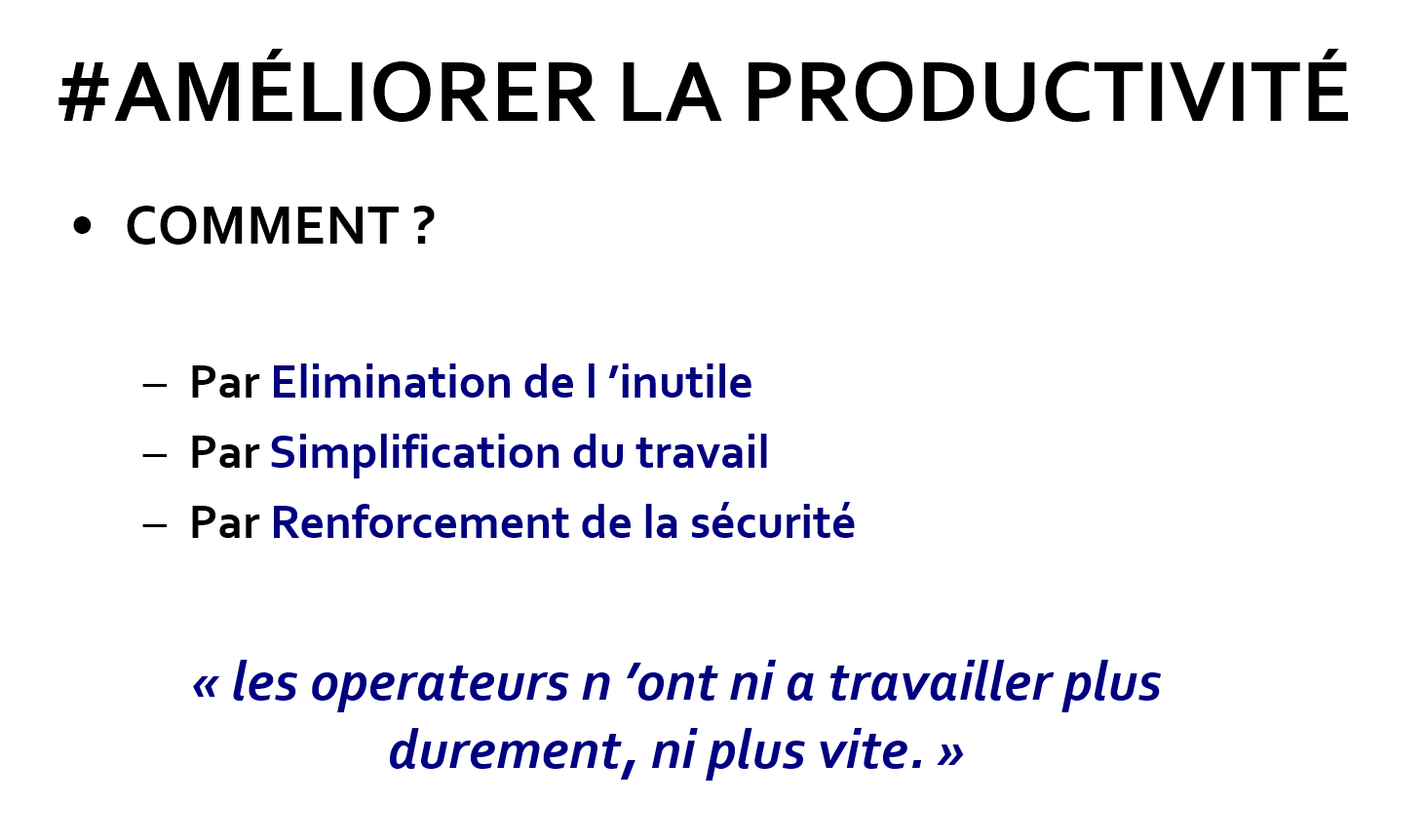

Commencer par essayer de supprimer des tâches.

Lorsqu’on cherche à améliorer une tâche, ou à exécuter une tâche avec plus d'efficacité, on pense naturellement à l'automatisation ou à la robotique.

Mais il faut se demander d'abord si l'on ne peut pas supprimer cette tâche.

Ensuite, si l'on est convaincu de l'absolue nécessité de la conserver, il faut la simplifier. Après cela seulement, il faudra passer à l'automatisation et aux robots.

L'amélioration de la productivité se fait de la même manière dans les bureaux et dans un atelier,

La technique est logique: abandonner les tâches sans ou à faible valeur ajoutée et obliger à l'analyse de réduction des tâches.

Revérifier l'utilité d'une tâche,

Il arrive souvent qu'une tâche qui a été très importante continue à être effectuée régulièrement, après qu'elle ait perdu de son importance.

Il faut examiner soigneusement l'utilité de chaque tâche. Le travail sans valeur ajoutée peut être considéré comme du gaspillage.

Rechercher la "Cause Profonde"d'un problème,

C'est pour découvrir et rendre l'action correctrice réellement efficace qu'il faut se demander cinq fois "Pourquoi". C'est l'un des fondements de la méthode Toyota de résomution de problèmes.

Décloisonner les postes de travail,

Les cloisonnements des lieux de travail empêchent la solidarité, engendrent des sureffectifs et déséquilibrent la charge de travail.

Ne pas surcharger les gens,

Nous pensons que les gens peuvent trouver des idées efficaces en effectuant leur travail normal. Il est peu probable qu'on obtienne des projets aussi intéressants qu'on le voudrait en réunissant longuement des ouvriers déjà fatigués par leur travail habituel.

Voir à ce sujet le module de "TWI Job Method"

Changer de point de vue,

On peut obtenir une amélioration, à condition de briser le sens commun. Quand on ne sait plus comment améliorer, il faut changer de point de vue.

Ne retenir que les informations utiles,

Sélectionner l'information utile au milieu d'un flot d'informations et l'utiliser effectivement.

Eliminer tout ce qui est inutile autour de soi,

En particulier les stocks.

Remettre en cause les habitudes et les techniques en vigueur,

Supprimer les temps improductifs,

Il est primordial de limiter la perte de productivité due au temps d'installation et de réglage des outils (changement d'outil dit SMED). Cela permet de produire des pièces variées en petites quantités et de fabriquer des ensembles en quantités requises au délai requis.

Agir immédiatement,

La base du système est de rendre visibles les problèmes afin de les supprimer immédiatement et d'arriver à une production sans gaspillage, irrégularité ni excès. Agir immédiatement est un point fondamental.

Standardiser.

Les installations d'où le Muda a été éliminé font généralement apparaître un niveau élevé de "5S".

En amont des problèmes opérationnels, il y a une source importante de MURA : la mauvaise standardisation des produits.

23-2 - Il y a MURA ou Irrégularité des flux, lorsque, par exemple, les livraisons de composants sont intermittentes et perturbent ainsi la régularité du flux de production de l'usine.

Il convient donc de procéder à L’ELIMINATION DE TOUS LES FACTEURS D’IRREGULARITE DES FLUX DE PRODUCTION provenant,

- des mauvaises implantations des machines et de la longueur des trajets (La réponse: Linéarisation de la production)

- de la durée des changements d’outils (La réponse: SMED, Maîtrise de la durée de changement d'outils)

- de l’insuffisance de fiabilité des équipements (La réponse: AMDEC, Analyse des modes de défaillances et TPM, Totale Productive Maintenance)

- de l’absence de maîtrise de la qualité sur les postes de travail

Qui sont les quatre handicaps principaux de la production.

( La réponse: POKA YOKE, Garantie de la qualité: dispositif d’arrêt automatique en cas d’anomalie, Autonomation, Les opérateurs doivent sans hésitation arrêter la ligne d'assemblage si une anomalie survient, ANDON, Direction par les Yeux ),

23-3 - MURI - Eliminer le Déraisonnable et l'Excessif

MURI désigne quelque chose de déraisonnable, d'excessif. C'est souvent la conséquence de muda et de mura.

Il y a muri lorsqu'un opérateur, ou un poste de travail est tellement sollicité que la tension qui en résulte rend problématique l'observance des règles de sécurité ou le respect des normes de qualité.

24 - IMPLIQUER TOUT LE PERSONNEL

Il faut initier tout le monde et dans des délais très courts

C'est le pilier de la Méthode KAIZEN.

24-1 - Création d'une équipe d'animateurs du projet

Choisis dans toutes les unités, parmi les cadres, employés et ouvriers considérés comme les plus performants et les meilleurs dans leurs domaines de compétence.

Une équipe de projet ne peut fonctionner que si elle est organisée et dirigée par des gens ayant une bonne connaissance du contexte de chaque atelier.

Une fois mise en place, l'équipe de projet doit démarrer ses activités dès que possible et mettre en œuvre des améliorations susceptibles au moins de compenser en deux mois le manque de ressources créé par sa formation.

Chaque membre de l'équipe doit bien comprendre cela et assumer ses responsabilités en proposant activement des idées d'amélioration.

24-2 - Efforts de communication et d'explication

à tout le monde, afin d'assurer la participation active de l'ensemble du personnel de l'usine à chaque stade d'avancement.

Communiquer:

réflexions, motifs de satisfaction, instructions pour les étapes ultérieures du projet.

Rédaction d'un petit manuel:

Il s'agit d'un petit livre au format de poche, d'une cinquantaine de pages, que les employés peuvent lire attentivement en 30 minutes, ce qui est un maximum, compte tenu de leur assiduité à la lecture.

Ce livre est écrit par les chefs de projet qui sont les plus qualifiés pour parler de leur domaine. Il peut être distribué à tous les employés avant le démarrage.

"Son contenu peut être le suivant:

1. Qu'est-ce que le système d'amélioration et qu'en attend-on ?

2. Les actions "3-S"

3. Comment faire comprendre à tout le monde l'existence du gaspillage, de l'irrégularité et des excès ?

4. Nécessité d'un suivi rigoureux de la production par des moyens visuels.

5. Effets de la suppression des cloisonnements qui isolent les services de production.

6. Importance de l'attitude positive de chacun et de faire les choses immédiatement de sa propre initiative.

7. Nécessité d'une étroite coopération de tous les employés de l'usine avec les équipes de projet

8. Nécessité de réduire les temps de préparation qu'il faut considérer comme totalement inutiles.

9. Importance de la réduction des en-cours.

10. Rendre les ouvriers polyvalents.

11. Planifier la fabrication de façon à ne faire que ce qui est nécessaire en délai et en quantité.

12. La croissance du groupe ne dépend que des améliorations continuelles de nos techniques de fabrication.

13. Il faut pousser au maximum la standardisation."

(Source: "Comment Rendre une Usine "Frugale" en dix-huit mois - Le cas de Mitsubishi Aluminium Fuji - Hiromichi Nakamura - page 88)

25 - "FAIRE TOUT DE SUITE" OU "ACTION IMMEDIATE"

Une amélioration n’a de valeur que si elle est mise en œuvre.

Le système d'amélioration doit produire en trois mois des résultats visibles par tout le monde.

Pour l'installation d'une grosse machine nouvelle, on compte en mois. Mais, lorsqu'il s'agit de mettre en œuvre des projets d'amélioration, il faut cesser de voir les choses ainsi.

En général, un problème rencontré sur le terrain peut être résolu en quatre ou cinq heures de discussion entre une équipe de projet et le personnel concerné.

L'application immédiate de la solution envisagée peut, dans certains cas, résoudre le problème en une journée.

Montrer à tout le monde au jour le jour les résultats obtenus.

Dès le début des travaux de l'équipe de projet, les problèmes à résoudre peuvent s'amonceler à tel point que l'équipe ne sait plus par où commencer. En pareil cas, il faut choisir une action qui puisse avoir un effet rapide.

L'imprimé pour les propositions d'amélioration doit être le plus simple possible.

Chaque atelier peut être doté d'un ou deux appareils Photo. Les résultats sont alors présentés avec deux photos, avant et après amélioration. Cela évite toute lecture de notes et permet un suivi visuel des opérations, ce qui satisfaisait le personnel de l'usine. Le coût de ces appareils n'est rien en regard des résultats obtenus.

26 - L'AMELIORATION DOIT ETRE NORMALISEE.

Un aspect important du système de suggestions est que toute suggestion, une fois appliquée, conduit à un standard révisé. KAIZEN exige la normalisation.

Mais une amélioration n'est pas plutôt réalisée qu'elle devient la norme à mettre en question en vue d'une nouvelle amélioration

De nouveaux standards ne sont fixés que pour être mis en question, révisés et remplacés par d'autres, meilleurs et plus récents

Alors qu'en Occident, les travailleurs voient dans les standards (les "normes") des objectifs fixés une fois pour toutes, au Japon, les praticiens les considèrent comme le point de départ d'une amé1ioration du travail à venir

Suivant la stratégie KAIZEN, les opérateurs comme leur encadrement doivent revoir les standards en cours et s'efforcer de les améliorer, mais une fois la norme établie, il doivent s'y conforment strictement.

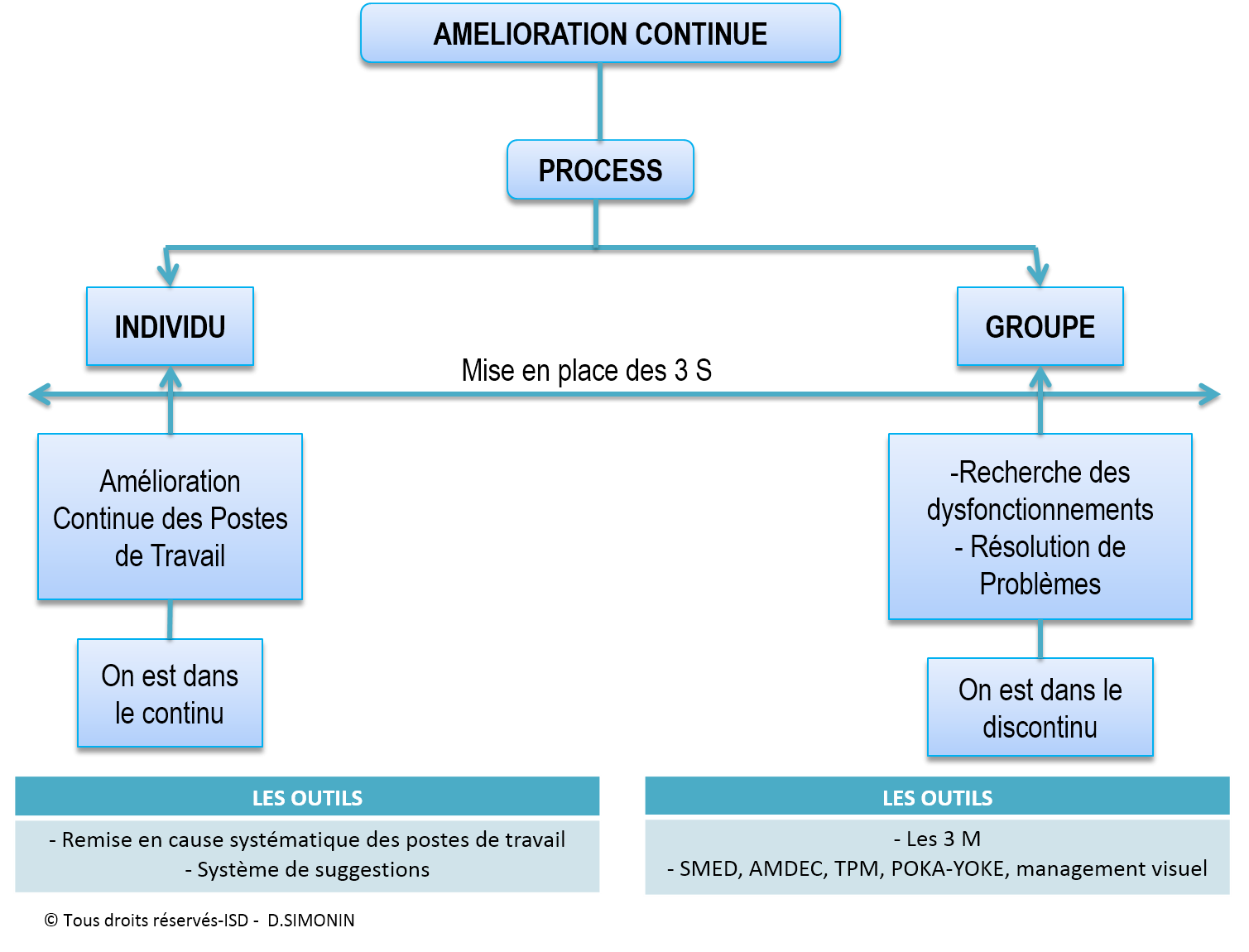

La Méthode KAIZEN peut s'appliquer de trois façons différentes suivant la complexité et le niveau des interventions:

1. KAIZEN "tourné vers l'individu"

2. KAIZEN "tourné vers le groupe".

3. KAIZEN "tourné vers le management" (les cadres, Direction comprise).

31 - KAIZEN "TOURNE VERS L'INDIVIDU"

C'est la voie pour introduire KAIZEN dans une entreprise.

Elle consiste à ce que le travailleur modifie la façon dont il exécute sa tâche afin de la rendre plus productive, plus efficace, moins pénible ou plus sûre.

31-1 Elle se manifeste sous la forme de suggestions.

Les entreprises japonaises font un effort important de formation et de communication afin d'amener leur personnel à s'engager dans KAIZEN en passant par le système de suggestions.

L'idée du système de suggestions a été apportée au Japon par le programme Américain TWI. Il a ensuite évolué vers un système proprement Japonais.

Une suggestion est une proposition souvent faite par écrit visant à :

- éliminer les tâches inutiles

- rendre plus fiables les tâches exécutées par l'opérateur

- améliorer la sécurité dans le travail

- améliorer le confort du poste de travail

- réduire les coûts

- améliorer la qualité

- éliminer tous les gaspillages

- réduire les délais

- améliorer le respect des standards

- etc...

Le nombre de suggestions émanant des ouvriers et employés est considéré comme un critère important de l'appréciation de leurs performances par les agents de maîtrise.

Il y a quatre étapes dans la démarche KAIZEN, lorsque celle-ci est tournée vers l'individu:

(Voir « TWI Job Method qui est à la base de cette méthode»)

31-2 Pour mettre en œuvre un système de suggestions l'encadrement doit d'abord:

- s'efforcer de persuader les gens de participer au programme KAIZEN

- et aider les ouvriers à formuler des suggestions, pour primaires soient-elles.

Puis dans un second stade,

- mettre l'accent sur la formation des ouvriers et des employés, afin qu'ils apprennent à écrire des propositions d'amélioration. Il importe qu'ils soient équipés pour analyser les problèmes. Ceci exige une formation.

- Il est essentiel d’apprendre aux gens à imaginer et à appliquer leurs propres solutions. Les progrès qui doivent toujours s’appuyer sur une aide extérieure ne sont pas vraiment des progrès.

- La formation doit procéder par découverte et non par explications : « Learning by Doing » (TWI)

(Voir « TWI Job Method qui est à la base de cette méthode»)

31-3 Les systèmes de suggestion fournissent aux ouvriers et aux employés une occasion de parler avec leurs chefs,

et entre eux sur le lieu de travail. Ainsi, les suggestions sont-elles l'occasion d'une communication dans les deux sens au sein de l'atelier.

C'est en même temps un facteur de développement des ouvriers eux-mêmes.

Les cadres devraient avoir une grande latitude pour appliquer les suggestions du personnel.

31-4 Une action rapide sur les propositions est la clé du succès de la stratégie d'amélioration.

31-5 L’amélioration continue n’exige pas de gros investissements

32 - KAIZEN TOURNE VERS LE GROUPE

Aborde des problèmes plus complexes dépassant les tâches d'un seul poste de travail.

Les activités des petits groupes, dont les Cercles de Qualité, ont joué un rôle vital dans la stratégie des entreprises Japonaises.

Ces groupes sont souvent des petits groupes informels, constitués de volontaires. L'activité des petits groupes représente un moyen non conflictuel pour résoudre les problèmes et introduire des améliorations.

Les groupes se forment à partir d'un espace concret, d'un territoire, le BA, qui fournit le cadre sociogéographique de leur activité;

Le BA définit l'espace physique, géographique.

Dans un même espace, il y a tendance naturelle à coopérer : "on fait quelque chose ensemble". C'est "L'espace Social".

Les groupe d'amélioration, GEMBA, reposent sur le constat que l'endroit le plus important de l'entreprise, celui ou l'on pourra faire les progrès de productivité les plus grands est l'atelier ou plus généralement le lieu de travail des opérationnels, là ou se déroule l'activité. C'est là que se posent les problèmes, c'est là que l'on trouve la solution aux problèmes.

Les groupes d'améliorations que l'entreprise va former partagent le même espace dans l'atelier ou le bureau et deviennent un espace de production d'idées d'améliorations.

Dans cet esprit, la mise en place de groupes de travail à tous les niveaux hiérarchiques est fondamentale (Direction, département, unités de production, ateliers, UET).

Mais la cellule de base naturelle pour appliquer le KAIZEN est l'Unité Elémentaire de Travail.

Ces groupes doivent:

- Identifier les secteurs à problèmes,

- Rechercher les causes des problèmes et les analyser,

- Appliquer et tester les nouvelles mesures,

- Etablir, enfin, de nouvelles normes et/ou de nouvelles procédures

33 - KAIZEN TOURNE VERS LE MANAGEMENT

33-1 Il se concentre sur les questions stratégiques et logistiques les plus importantes

KAIZEN tourné vers le Management conduit souvent des responsables de départements différents à travailler ensemble sur des problèmes transfonctionnels (qualité, coûts, délais) dans des équipes de projets.

33-2- "La Méthode KAIZEN, c'est d'abord observer la façon dont les gens effectuent leur travail parce que cela ne coûte rien".

L’amélioration continue donne un nouveau rôle à l’encadrement, susciter des idées et aider à les mettre en œuvre, «Faire jaillir les idées »

L’encadrement devrait être jugé sur le nombre et la qualité des améliorations mises en œuvre par le personnel dont il a la charge. Il doit apporter de l’aide à son personnel pour que celui-ci améliore les processus. Il s’agit de communication et de travail en équipe.

Le point de départ de KAIZEN, c'est donc d'identifier tout "gaspillage" dans le geste de l'ouvrier. Il s'agit, en fait, de l'un des problèmes les plus difficiles à identifier, étant donné que les gestes inutiles font partie intégrante de la séquence de travail.

L'encadrement doit être en mesure d'identifier les mouvements inutiles et de les éliminer.

(Voir « TWI Job Method »

C'est seulement après qu'on ait identifié et éliminé ces gestes inutiles, que l'on peut passer à la phase suivante de KAIZEN, celle qui s'occupe des machines et des systèmes.

33-3 Améliorer les équipements

Lorsque nous considérons "KAIZEN tourné vers le management" sous l'angle des équipements, nous découvrons qu'en la matière, il est aussi des possibilités sans fin d'amélioration.

Il est possible d'améliorer les équipements, en installant par exemple des mécanismes indéréglables et en modifiant la disposition des machines.

Les entreprises japonaises partent, d'autre part, du principe que les nouvelles machines nécessiteront des améliorations additionnelles. Même la machine la mieux conçue exige dans la pratique d'être améliorée ou reconstruite.

33-4 - Mettre en place le "juste à temps"

C'est une fois seulement que la direction de l'entreprise est parvenue à former le personnel à l'esprit KAIZEN, qu'elle peut affronter le défi que constituent le système de production "juste à temps" et l'assemblage de différents modèles de produits sur une même chaîne.

33-5 - Changer la disposition de l'usine en vue d'une meilleure efficacité

C'est une priorité;

- Changement dans la disposition interne de l'usine,

- Changement dans la disposition des équipements

- Raccourcissement, voire élimination des convoyeurs à bande. C'est pour cette raison que, lors d'un voyage en Europe, un groupe de chefs d'entreprise japonais fut décontenancé de voir encore des convoyeurs à bande utilisés dans une usine.

- Maintenir les stocks à un niveau minimum

- Eliminer le travail pénible

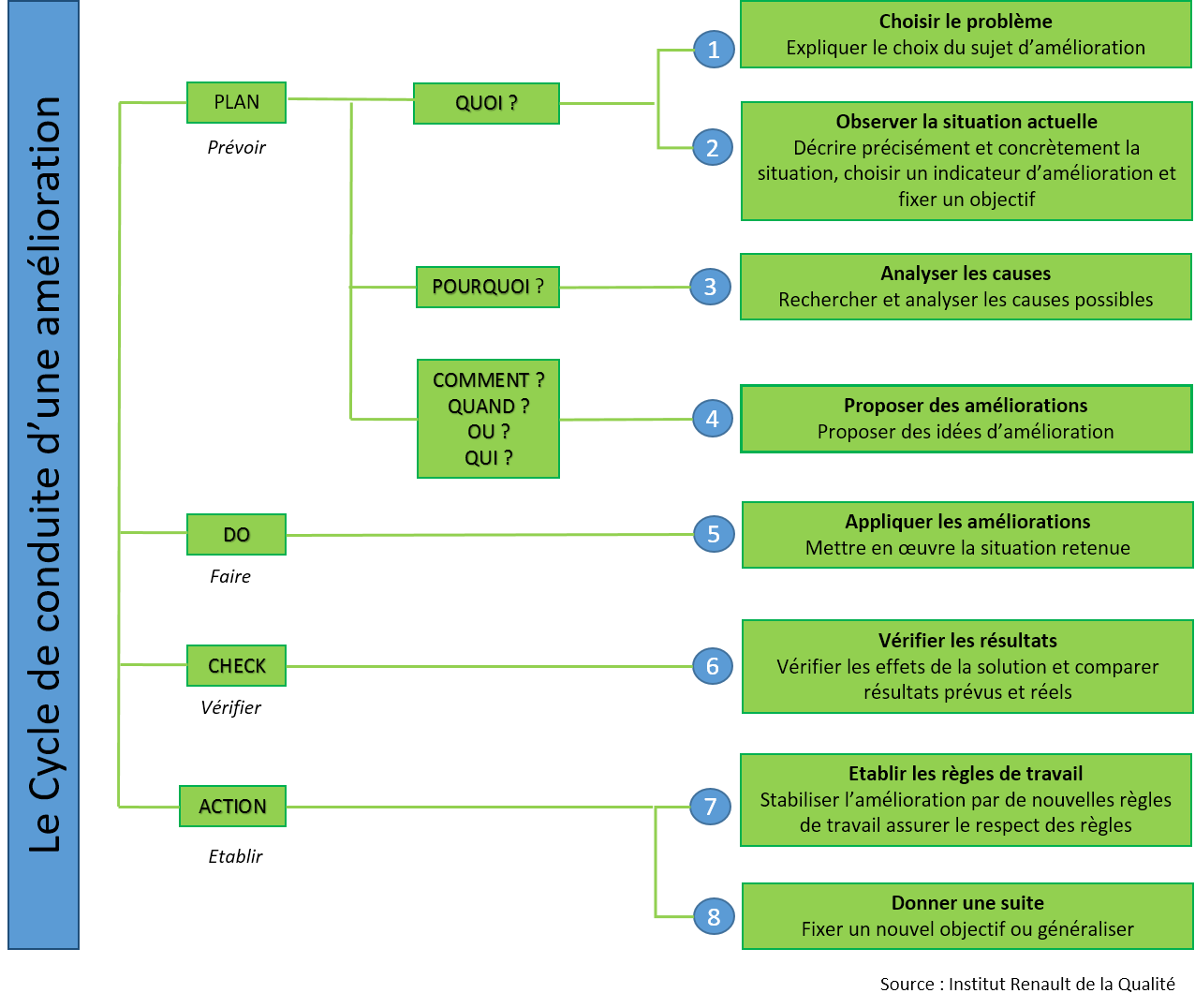

PLAN (Prévoir): déterminer ce qu'il faut faire et la manière de le faire.

DO (Faire): mettre le plan à éxecution et les moyens de mesure.

CHECK (Vérifier): évaluer les résultats et comprendre les raisons de déviation s'il y en a.

ACTION (Etablir): stabiliserl'amélioration et établir de noiuvelles règles de travail.

Le "Plan" nous permet d'identifier clairement et concrètement un problème.

Le "Do" nous permet de trouver un moyen de le résoudre et de mettre en place une activité de correction.

Le "Check" permet de voir si notre solution était valable et sinon de voir pourquoi.

Le "Action" permet l'extension de la solution d'un problème à tous les autres problèmes de même nature.

Attention, dans le Cycle de Conduite d'une Amélioration, on s'arrête trop souvent au "DO" le "Faire", la mise en oeuvre des améliorations, que l'on planifie parfaitement, puis on s'arrète là pour passer à autre chose, emporté par la pression du quotidien, sans poursuivre jusqu'au bout le Cycle entier. Ce faisant, on oublie un élément fondamental le "CHECK" ou Contrôle: Vérifier les résultats c'est à dire les effets réels de l'amélioration par rapport aux prévisions. Or le contrôle est fondamental, car, souvent, c'est lui qui révèle les améliorations nouvelles ou complémentaires qui permettrons de progresser.

Faire une suggestion à titre individuel ou en groupe, c'est appliquer constamment le PDCA. L'utilisation du PDCA facilitera la résolution de problèmes.